Odsiarczanie spalin

Odsiarczanie spalin – oczyszczanie spalin ze związków siarki, a przede wszystkim usuwanie tlenków siarki (głównie SO2), które powstają w procesach spalania w ilościach zależnych od rodzaju paliwa (np. od zawartości związków siarki w węglu kamiennym, węglu brunatnym, ropie naftowej, mazucie, benzynie lub gazie ziemnym) i od warunków spalania (spalanie zupełne lub niezupełne w różnych typach palenisk).

Źródła emisji i emitowane związki siarki

Spalanie paliw zawierających związki siarki jest przyczyną zakwaszenia środowiska. Kwaśny deszcz po raz pierwszy opisał Robert Boyle w książce „A general history of the air” („Historia powietrza”), wydanej w 1692 roku. Zjawisko nazwał „nitrous or salino-sulfurous spirits” („istoty azotowe lub solno-siarkowe”). Określenie „kwaśny deszcz” pojawiło się w roku 1872 w książce szkockiego chemika, Roberta Angusa Smitha (1817–1884), „Air and Rain: The Beginnings of Chemical Climatology” („Powietrze i deszcz: podstawy klimatologii chemicznej”). Szczegółowe badania zjawiska podjęto w latach 60. XX w. Ich wyniki stały się podstawą decyzji politycznych i prac naukowo-technicznych, ukierunkowanych na zmniejszenie zagrożeń.

Głównym źródłem kwaśnych zanieczyszczeń antropogenicznych powietrza są procesy spalania paliw kopalnych – stałych, ciekłych i gazowych. W węglu siarka występuje głównie w formie pirytu, związków siarkoorganicznych (15–50% łącznej ilości siarki) oraz małych ilości siarczanów (m.in. wapnia i żelaza). Całkowita ilość siarki w węglu kamiennym wynosi ok. 4% masowych, w węglu brunatnym ok. 1%, w mazucie ok. 2–5%. Paliwa ciekłe i gazowe (np. ropa naftowa, benzyna, gaz ziemny) są zwykle oczyszczane przed ich spalaniem, co pozwala zmniejszyć wpływ urządzeń, w których są spalane (np. silników spalinowych) na środowisko.

Największymi źródłami antropogenicznego SO2 są instalacje spalania węgla kamiennego i brunatnego, np. w elektrowniach i elektrociepłowniach, zakładach metalurgicznych (huty, odlewnie) lub w przemyśle chemicznym. Polska, jak inne kraje Unii Europejskiej, jest zobowiązana do ograniczania emisji SO2, przede wszystkim z dużych źródeł spalania paliw. Przewiduje się, że w roku 2015 duże źródła nie przekroczą granicy 300 tys. ton/rok. Informacje o wielkości łącznej emisji dwutlenku siarki (i innych zanieczyszczeń powietrza) z różnego typu źródeł są gromadzone i publikowane przez Instytut Ochrony Środowiska (raporty Krajowego Administratora Systemu Handlu Uprawnieniami do Emisji i Krajowego Ośrodka Bilansowania i Zarządzania Emisjami).

Łączną krajową emisję SO2 w roku 2010 oszacowano na ok. 973 587 Mg. Jest to wartość o ok. 13% większa od obliczonej dla roku 2009, przede wszystkim z powodu zwiększenia zużycia węgla kamiennego w elektrowniach, elektrociepłowniach i ciepłowniach oraz wykorzystywanie węgla o większej zawartości siarki. Udziały różnych gałęzi gospodarki w emisji łącznej wynosiły:

- procesy spalania w sektorze produkcji i transformacji energii − 52,37%

- procesy spalania poza przemysłem − 27,63%

- procesy spalania w przemyśle − 19,36%

- procesy produkcyjne − 0,44%,

Emisja dwutlenku siarki związana ze spalaniem paliw ciekłych w pojazdach stanowiła tylko ok. 0,2% emisji całkowitej.

Siarkę zawartą w paliwach węglowych można usuwać przed ich spalaniem, podczas spalania lub po spaleniu – z gazów spalinowych. Ze względów ekonomicznych odsiarczanie węgla jest rzadko stosowane. Odsiarczaniu podczas spalania sprzyja stosowanie w palenisk fluidyzacyjnych. Odsiarczanie spalin jest rozwiązaniem wybieranym najczęściej.

W spalinach występują – poza SO2 – różne ilości innych związków (skład gazów zależy od ilości doprowadzanego powietrza), m.in.:

- SO3, którego ilość stanowi 1–10% ilości SO2 i który reaguje z parą wodną tworząc H2SO4,

- H2S – powstający przy niedoborze tlenu, łatwo utleniający się do SO2 i siarki elementarnej.

Metody odsiarczania spalin

Liczba proponowanych typów instalacji odsiarczania spalin (IOS) nieustannie wzrasta. Stosowane są procesy absorpcji i adsorpcji, zwykle połączone reakcją chemiczną. Liczne proponowane procesy dzieli się m.in. na 3 klasy, zależnie od sposobu postępowania z produktami, wytwarzanymi w instalacji odsiarczania. Wyodrębnia się metody:

- odpadowe – w których produkty reakcji SO2 z absorbentem lub adsorbentem są składowane (np. w wyrobiskach) lub odprowadzane do środowiska (np. do morza),

- półodpadowe – w których są otrzymywane produkty, które mogą być wykorzystane lub składowane, przy czym składowanie nie stwarza zagrożeń dla środowiska,

- bezodpadowe – w których sorbenty są regenerowane i zawracane do procesu, a odzyskany dwutlenek siarki jest poddawany konwersji na produkty użyteczne (np. kwas siarkowy, siarka elementarna).

W procesach należących do każdej z tych grup wyodrębnia się metody mokre (absorpcja z reakcją chemiczną), suche (adsorpcja z reakcją chemiczną) i półsuche. Stosowanie metod mokrych ma najdłuższą historię i wciąż są bardzo popularne. Ich technologia, w tym konstrukcja absorberów, jest dobrze opanowana, jednak wciąż poszukiwane są nowe rozwiązania konstrukcyjne, np. polegające na doprowadzaniu do czołowego zderzenia strumieni gazu zawierających kropelki absorbentu). Problemy stwarza korozja aparatury w przypadku obecności chlorków.

Metody odpadowe

Prostymi metodami odpadowymi są metoda wapniakowa i wapienna.

- Metoda wapniakowa

- Metoda ta została opracowana na podstawie pierwszych doświadczeń z odsiarczaniem metodą mycia wodą rzeczną, zawierającą węglany berylowców (wapniowce, metale ziem alkalicznych), polegająca na absorpcji SO2 w zawiesinie wapniaka (zmielony wapień, CaCO3) w wodzie i reakcjach w fazie ciekłej:

- CaCO3(aq) + H2O → Ca2+ + HCO3-+ OH-

- SO2(aq) + H2O → HSO3− + H+

- HSO3- → H+ + SO2−3

- HSO3- + ½ O2 → SO2−4

- oraz prowadzące do wytrącania osadów:

- Ca2+ + SO2−3 + ½ H2O → CaSO3· ½ H2O(s)

- Ca2+ + SO2−4 + 2 H2O → CaSO4· 2 H2O(s) (gips)

- Po wytrąceniu się siarczanu i siarczynu wapnia w wodzie rozpuszczają się kolejne porcje węglanu wapnia – zgodnie z jego iloczynem rozpuszczalności – i mogą być pochłaniane kolejne ilości SO2.

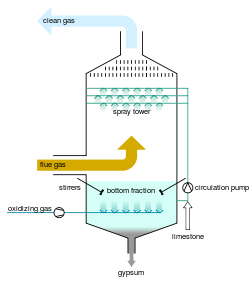

- W instalacjach odsiarczania spalin (IOS) proces absorpcji jest prowadzony – po odpyleniu i ochłodzeniu gazu spalinowego, np. w skruberach Venturiego (zob. zwężka Venturiego) – w różnego rodzaju absorberach, np. kolumnach natryskowych, półkowych lub z wypełnieniem (zob. np. cyklon mokry). Urządzenia muszą być wykonywane z materiałów odpornych na korozję, z uwzględnieniem tendencji do „zarastania” wnętrza absorberów krystalizującymi osadami.

- Osady zawierają – poza CaSO4·2 H2O(s) i CaSO3·½ H2O(s) – nieprzereagowany wapniak CaCO3 i zatrzymane w sorbencie popioły lotne. Są kierowane na składowiska, np. w wyrobiskach górniczych lub wyrobiskach kopalni odkrywkowych, kamieniołomów lub żwirowni. Mogą stwarzać zagrożenie dla gruntu i wód podziemnych.

- Metoda wapienna

- Metoda ta polega na absorpcji SO2 w mleku wapiennym, w czasie której zachodzą reakcje:

- CaO(aq) + H2O → Ca(OH)2

- Ca(OH)2 + SO2 + H2O → Ca(HSO3)2

- Ca(HSO3)2 + Ca(OH)2 → 2 CaSO3(s) + 2 H2O

- CaSO3 + O2 → 2 CaSO4(s)

Metody półodpadowe

Za metody półodpadowe uważa się modyfikacje metod odpadowych, dzięki którym zamiast nieużytecznych i kłopotliwych osadów otrzymuje się gips – stosowany w budownictwie lub składowany bez specjalnych zabezpieczeń. Są stosowane metody:

- wapniakowa z produkcją gipsu,

- wapienna z produkcją gipsu,

- dwualkaliczna z produkcją gipsu,

- absorpcji w roztworze kwasu siarkowego,

- półsuche (dry scrubbing),

- suche.

- Metoda wapniakowa z produkcją gipsu

- Jest to modyfikacja metody wapniakowej, popularna np. w Japonii. Do schematu technologicznego wprowadzono dodatkowy węzeł utleniania, w którym zachodzi reakcja:

- CaSO3· ½ H2O + ½ O2 + 1½ H2O → CaSO4· 2 H2O

- W instalacjach IOS firmy JECCO reakcję prowadzi się np. w kolumnach z obrotową bełkotką, przez którą jest wtłaczane powietrze. Zawiesina opuszczająca węzeł absorpcji SO2 jest zakwaszana kwasem siarkowym do osiągnięcia pH = 3,5–4 (do zakwaszania bywa też stosowana część strumienia spalin). W niektórych instalacjach, np. firmy Mitsui, stosuje się rozpuszczalne katalizatory, które zapobiegają pokrywaniu się kryształów CaCO3 i CaSO3· ½ H2O warstwą gipsu, dzięki czemu zwiększają sprawność procesu.

- Metoda wapienna z produkcją gipsu

- Metoda ta została opracowana przez niemiecką firmę Saarberg–Hölter. Zastosowano chlorek wapniowy oraz substancję buforową „Absorben 75”, dzięki której produktem absorpcji SO2 jest rozpuszczalny wodorosiarczyn wapnia. Roztwór absorpcyjny ma początkowo pH = 8–12, a po absorpcji – pH = 1–5. W węźle przygotowania cieczy sorpcyjnej i w skruberze zachodzą reakcje:

- Ca(OH)2 + 2HCl → CaCl2 + H2O

- CaCl2 + 2SO2 + 2H2O → Ca(HSO3)2 + 2HCl

- Wodorosiarczyn jest utleniany do siarczanu wapnia w odrębnym węźle instalacji (ominięcie problemu zarastania absorberów i rurociągów).

- IOS są łączone w cykle z innymi instalacjami elektrowni, np. z węzłem spalania. W elektrowni Völklingen koło Saarbrücken uruchomiono np. instalację złożoną z kotła fluidyzacyjnego, pracującego pod ciśnieniem atmosferycznym, kotła z paleniskiem pyłowym i IOŚ firmy Saarberga–Höltera.

- Metoda dwualkaliczna z produkcją gipsu

- Metoda ta umożliwia rozdzielenie procesów absorpcji i krystalizacji osadów w inny sposób. W procesie stosowany jest wodorotlenek sodu i roztwory soli sodowych, potasowych, amonowych i glinowych (pH ≤ 6,5 dla uniknięcia absorpcji CO2. Roztwory produktów reakcji (siarczynów i siarczanów), które zachodzą po absorpcji SO2, są w odrębnych reaktorach poddawane działaniu wapna lub wapniaka (CaO lub CaCO3), co prowadzi do regeneracji sorbentu. Kolejnym etapem procesu jest utlenianie wytrąconych osadów – siarczynu i siarczanu wapnia – do gipsu.

- W przypadku, gdy absorbentem jest roztwór NaOH, w czasie absorpcji zachodzą reakcje:

- NaOH + SO2 → NaHSO3

- 2NaOH + SO2 → Na2SO3 +H2O

- Na2SO3 + SO2 + H2O → 2NaHSO3

- W czasie regeneracji sorbentu wapniakiem powstają siarczyny wapnia i sodu (przejściowo wodorosiarczyn sodu):

- NaHSO3 + CaCO3 → NaHCO3 + CaSO3

- NaHCO3 → NaOH + CO2

- NaOH + NaHSO3 → Na2SO3 + CaSO3 + H2O,

- sumarycznie:

- 2NaHSO3 + CaCO3 → Na2SO3 + H2O + CO2,

- W procesie regeneracji sorbentu wapnem w pierwszej kolejności powstaje wodorotlenek wapnia:

- CaO + H2O → Ca(OH)2,

- a następnie kolejne reakcje, którym odpowiada równanie sumaryczne:

- 2NaHSO3 + CaCO3 → Na2SO3 + CaSO3 + H2O,

- oraz reakcje, w których produktami są siarczyn i siarczan wapnia i wodorotlenek sodu:

- Na2SO3 + Ca(OH)2 → 2NaOH + CaSO3

- Na2SO4 + Ca(OH)2 → 2NaOH + CaSO4

- Proces utleniania siarczynu i siarczanu wapnia (produkcja gipsu) wymaga przestrzegania ścisłego reżimu, aby nie doszło do utleniania Na2SO3 do Na2SO4 (strata pewnej części absorbentu i możliwość powstawania gipsu w absorberze). Jest prowadzone z użyciem strumienia powietrza, po zakwaszeniu zawiesiny do pH = 3–4.

- Skrubery SO2 i kolumny utleniające siarczyn do siarczanu wapnia są wykonywane ze stali kwasoodpornej lub stali węglowej z wykładzinami kwasoodpornymi (guma, poliestry, wykładziny ceramiczne). Powstający gips jest oddzielany od roztworu zawracanego do absorpcji SO2 z użyciem wirówek lub filtrów próżniowych.

- Metoda jest bardziej kosztowna od wapiennej i wapniakowej, ale pozwala osiągnąć wysokie skuteczności oczyszczana spalin (ok. 98%) i uzyskać wartościowy produkt uboczny – gips, który nadaje się do celów budowlanych.

- Metoda absorpcji w roztworze kwasu siarkowego

- Absorpcję w roztworze kwasu siarkowego prowadzi się z użyciem utleniaczy (O3, H2O2) i katalizatorów (np. jony Mn3+, Fe3+). Przykładem zastosowania metody w technice jest japońska instalacja CT-101 (Chiyoda Thoroughbred 101, użycie siarczanu żelaza jako katalizatora).

- Odsiarczane gazy są dokładnie odpylane w skruberze wstępnym, co zapobiega "zarastaniu" instalacji, a następnie są kierowane do kolejnych dwóch kolumn - absorpcyjnej i utleniającej. W czasie absorpcji SO2 i utleniania zachodzą reakcje:

- SO2(g) + H2O → H2SO3

- H2SO3 → H+ + HSO3-

- HSO3- → H+ + SO2−3

- SO2(aq)+ 2H2O + Fe2(SO4)3 → 2FeSO4 + 2H2SO4

- SO2(aq) + O2(aq) + 2FeSO4 → Fe2(SO4)3

- 2H+ + SO2−3 + H2O + Fe2(SO4)3 → 2FeSO4 + 2H2SO4

- Część cieczy z kolumny utleniania (2–5% wag. H2SO4) jest zawracana do kolumny absorpcyjnej, a mniejsza część jest kierowana do węzła neutralizacji. W przypadku neutralizacji wapniakiem zachodzą tu reakcje:

- H2SO4 + H2O + CaCO3 → CaSO4·2H2O + CO2

- Powstający gips jest oddzielany w osadnikach i wirówkach, a roztwór (ok. 1% H2SO4, 0,01–0,05% CaSO4) zawraca się do absorbera.

Metoda półsucha (ang. dry scrubbing)

- W metodzie tej w gorącym gazie jest rozpryskiwany roztwór lub zawiesina sorbentu, np. wapna węglanu sodowego lub wodorowęglanu sodu. Zawartość chlorków w roztworach lub pyłach – w przypadku metod mokrych stwarzająca duże zagrożenie korozyjne – jest tu korzystna. Zbędne jest wstępne odpylanie oczyszczanych gazów – ich alkaliczne składniki wspomagają działanie dodawanych sorbentów. Równocześnie zachodzące procesy absorpcji, neutralizacji i krystalizacji produktów są prowadzone w urządzeniach stosowanych znacznie wcześniej – w innych technologiach – jako suszarki rozpyłowe (np. produkcja mleka w proszku). Stałe produkty oddziela się w filtrach elektrostatycznych lub workowych (w czasie transportu gazu do filtrów i w filtrach proces odsiarczania gazu nadal trwa). Oddzielony od gazu pył, zawierający popiół i produkty odsiarczania i nieprzereagowane wapno, ma ograniczone zastosowania. Może być stosowany np. do niwelacji gruntów, produkcji elementów betonowych i kruszyw budowlanych lub jako dodatek do cementu i asfaltu. W czasie składowania utwardza się i staje się mało przepuszczalny dla wody, co zmniejsza niekorzystne oddziaływanie na środowisko.

- Metody suche

- Suche odsiarczanie gazów spalinowych, intensywnie badane w latach 60. XX w., polega na doprowadzaniu do reakcji SO2 z adsorbentami w strefie spalania paliwa (np. w piecach fluidyzacyjnych). Według pierwszych, niemieckich opisów wynalazku do paleniska wprowadzano mieszaninę węgla brunatnego z drobnoziarnistym CaO. W palenisku zachodziła adsorpcja SO2 na suchych ziarnach CaO z utworzeniem pyłu CaSO3, który był odseparowywany w elektrofiltrach. Początkowo osiągano stosunkowo niewielkie skuteczności odsiarczania (30–40%). W kolejnych latach opracowano liczne modyfikacje technologii. Obecnie najbardziej popularna jest metoda FSI (Furnace Sorbent Injection), polegająca na wdmuchiwaniu sorbentu (kamień wapienny, tlenek wapnia, wapno hydratyzowane, dolomit) do tej strefy komory spalania, w której utrzymuje się temperatura optymalna dla procesów kalcynacji węglanów i wiązania SO2 z utworzeniem CaSO3 lub CaSO4. Osiągana skuteczność odsiarczania (ok. 80%) jest niższa od skuteczności metod mokrych i półsuchych. Zaletami metody suchej są niskie koszty, prostota konstrukcji urządzeń i małe wymiary.

Metody bezodpadowe

Wśród znanych metod bezodpadowych są wymieniane:

- metoda Wellmann-Lord,

- metoda magnezytowa,

- metoda amoniakalna firmy Walther,

- metoda amoniakalna firmy Nippon KOKAN K.K..,

- mokra metoda magnezowa Politechniki Warszawskiej.

- Metoda Wellmann-Lord

- Metoda ta polega na absorpcji SO2 w roztworze siarczyny sodu. Produktem reakcji jest wodorosiarczyn sodu, który jest konwertowany do pirosiarczynu sodu.:

- Na2SO3 + SO2 + H2O → 2NaHSO3

- 2NaHSO3 → Na2S2O5↓ + H2O

- Po separacji produktu i jego ogrzaniu zachodzą reakcje odwrotne – pirosiarczyn ulega konwersji do siarczynu sodu i SO3:

- Na2S2O5 + H2O → 2NaHSO3

- 2NaHSO3 → Na2SO3 + SO2 + H2O

- Siarczyn sodu jest zawracany do procesu odsiarczania, a dwutlenek siarki jest skraplany (jako produkt końcowy) albo wykorzystywany do produkcji kwasu siarkowego lub siarki.

- Metoda magnezytowa

- Pierwszą instalacją odsiarczania spalin metodą magnezytową uruchomiono w Niemczech w latach 60. XX w., a kolejne w Japonii i Stanach Zjednoczonych. Dwutlenek siarki jest – po wstępnym odpyleniu gazów – absorbowany w zawiesinie tlenku magnezu. Produktem reakcji chemicznych w roztworze jest osad siarczynu magnezu z domieszką siarczanu:

- MgO + SO2 + 6H2O → MgSO3·6H2O

- MgO + SO2 + 3H2O → MgSO3·3H2O

- MgSO3 + ½O2 + 7H2O → MgSO4·7H2O

- W środowisku słabo kwaśnym zachodzą również reakcje SO3 z MgSO3.

- Osad oddzielony w wirówkach i wysuszony w suszarce obrotowej (450–500 °C) poddaje się prażeniu w temperaturze 1070–1270 °C w obecności koksu, co prowadzi do odzyskania MgO i SO2 (rozdzielanych w cyklonie):

- MgSO3 → MgO + SO2

- MgSO4 + C → 2MgO + 2SO2 + CO2

- Skuteczność procesu osiąga 99%, metoda jest jednak energochłonna i występują problemy związane z korozją urządzeń w obiegu absorbentu.

- Metoda amoniakalna firmy Walther

- Metoda została opracowana w niemieckiej firmie Walther w latach 1974–1984 (pierwsze zastosowanie w elektrowni Mannheim, 240 MW). W procesie jest wykorzystywana reakcja SO2 z amoniakiem:

- SO2 + 2NH3 + H2O → (NH4)2SO3

- (NH4)2SO3 + ½O2 → NH4)2SO4

- Równocześnie zachodzą reakcje powstawania chlorku i węglanu amonu:

- HCl + NH3 → NH4Cl

- CO2 + 2NH3 + H2O → (NH4)2CO3

- Amoniak wprowadza się do gorących spalin, po ich wcześniejszym odpyleniu. Gorące gazy są ochładzane w suszarce rozpyłowej, w której jest odparowywana woda, oraz w dodatkowym wymienniku ciepła. Są stąd kierowane do absorbera, gdzie zachodzi absorpcja SO2 i reakcje z amoniakiem. Przed wprowadzeniem do komina gazy są pozbawiane kryształów siarczanu (produkt odseparowywany w elektrofiltrze lub filtrze workowym) oraz nieprzereagowanego amoniaku (w płuczce końcowej, zraszanej wodą). Roztwory z absorbera i płuczki końcowej są zawracane do absorbera poprzez kolumnę, w której zachodzi utlenianie siarczynu do siarczanu amonu (jest tu doprowadzane powietrze).

- W instalacji jest osiągana wysoka skuteczność odsiarczania (końcowe stężenie w gazach < 200 mg/Nm³ przy początkowym 2–4 g/Mm³). Otrzymuje się użyteczny siarczan amonu, stosowany jako nawóz sztuczny.

- Metoda amoniakalna firmy Nippon KOKAN K.K.

- Metoda ta jest stosowana do odsiarczania gazów z ze spiekalni rud żelaza, zlokalizowanych zwykle w pobliżu baterii koksowniczych. Gaz koksowniczy zawiera amoniak (ok. 20% azotu zawartego w węglu poddawanym koksowaniu) w ilości 7–12 g/m³. Zawierające dwutlenek siarki gazy prażalnicze uwalnia się od SO2 w absorberze zraszanym roztworem siarczynu amonu, który otrzymuje się w drugiej kolumnie absorpcyjnej, w wyniku absorpcji amoniaku z gazu koksowniczego w roztworze wodorosiarczynu amonu. Roztwór absorpcyjny cyrkuluje w układzie obu kolumn absorpcyjnych. W instalacji zachodzi:

- odsiarczenie gazu spiekalniczych,

- częściowe oczyszczenie gazu koksowniczego,

- wytwarzanie nawozowego siarczanu amonu.

- Mokra metoda magnezowa

- Odsiarczanie spalin metodą mokrą magnezową polega na absorpcji SO2 w zawiesinie prażonego magnezytu (MgO). Produktem procesu jest siedmiowodny siarczan magnezu (MgSO4·7H2O), użyteczny jako pełnowartościowy nawóz mineralny, na który istnieje w Polsce duże zapotrzebowanie. Metoda została opracowana w Politechnice Warszawskiej (Wydział Inżynierii Chemicznej i Procesowej) i wdrożona. Pierwsze 8 instalacji wybudowano w latach 1990–1996. Działają m.in. w PEC Sandomierz, KPEC Karczew i SHiUZ Tulce.

- W absorberze zachodzi odpylanie spalin i zachodzą reakcje:

- MgO + SO2 + ½O2 → MgSO4

- MgO + 2HCl → MgCl2 + H2O

- Równocześnie z SO2 jest z gazów usuwana część tlenków azotu.

Linki zewnętrzne

- Monika Łukaczyńska. Instalacje odsiarczania spalin oraz metody ich badania. „Otwarta Innowacja”. 1-2, s. 26-30, 2013. ISSN 2299-9604.

- 3.4.1. Odsiarczanie spalin. W: Jan Konieczyński: Oczyszczanie gazów odlotowych. Gliwice: Dział Wydawnictw PŚl, 1990, seria: Skrypty Uczelniane PŚl.